Regulador de presión de Membrana o Diafragma

Los reguladores de presión para sistemas de dosificación son elementos esenciales para garantizar que el material se dosifique con precisión y consistencia. Hay que destacar tres funciones:

- La primera y principal, es reducir y regular la presión del material a dosificar a la presión de trabajo requerida por los demás elementos del circuito, principalmente las válvulas de dosificación.

- En segundo lugar, pero no menos importante, se encargan de compensar las pulsaciones que se producen como resultado de la acción recíproca de las bombas de pistón, estas pulsaciones causan una breve disminución de la presión que podría provocar una ligera reducción en el flujo de material que entra en el dosificador causando una dosificación irregular, al incluir el regulador de presión entre la bomba y el dosificador, se puede garantizar un flujo constante y homogéneo hacía las válvulas de dosificación.

- Protección del equipo o de los elementos que lo configuran: Los reguladores de presión pueden ayudar a proteger el equipo de dosificación de daños causados por la presión excesiva.

El diafragma está accionado por un muelle que se puede ajustar para variar la presión de salida. El sellado del espacio del muelle se realiza a través del diafragma de superficie de PTFE, el asiento y la bola están fabricados en carburo de tungsteno. Es muy importante que el fluido este exento de impurezas o contaminantes ya que cualquier elemento contaminante puede dañar al regulador y que este deje de funcionar correctamente.

Este tipo de regulador es el más adecuado para su uso con medios reactivos, sensibles a la humedad, medios abrasivos, resinas epoxi, poliuretanos, cianocrilatos, pastas de soldadura y muchos otros materiales.

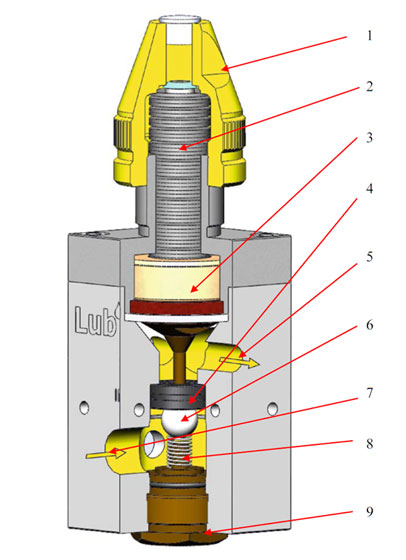

SECCIÓN Y PARTES INTERNAS DE UN REGULADOR DE PRESIÓN DE MEMBRANA O DIAFRAGMA

- Tuerca de regulación. Aumentaremos o disminuiremos la presión.

- Conjunto de muelles.

- Pistón con la membrana o el diafragma.

- Válvula de asiento.

- Salida del fluido una vez regulado.

- Bola.

- Entrada del fluido.

- Muelle de compresión.

- Cartucho.

Cuando deben usarse los reguladores de presión:

- Sistemas de dosificación que por su diseño, se deban ajustar o equilibrar distintas presiones de trabajo.

- Circuitos donde haya distintos tipos de dosificadores que por sus características condicionen las presiones de entrada.

- Circuitos de largos tramos de tuberías o flexibles.

- Cuando se necesite una entrada del fluido en los dosificadores a una presión precisa y determinada.