Regulador de presión de Pistón

- posted by: Admin

Los reguladores de presión para sistemas de dosificación son elementos esenciales para garantizar que el material se dosifique con precisión y consistencia. Hay que destacar tres funciones:

- La primera y principal, es reducir y regular la presión del material a dosificar a la presión de trabajo requerida por los demás elementos del circuito, principalmente las válvulas de dosificación.

- En segundo lugar, pero no menos importante, se encargan de compensar las pulsaciones que se producen como resultado de la acción recíproca de las bombas de pistón, estas pulsaciones causan una breve disminución de la presión que podría provocar una ligera reducción en el flujo de material que entra en el dosificador causando una dosificación irregular, al incluir el regulador de presión entre la bomba y el dosificador, se puede garantizar un flujo constante y homogéneo hacía las válvulas de dosificación.

- Protección del equipo o de los elementos que lo configuran: Los reguladores de presión pueden ayudar a proteger el equipo de dosificación de daños causados por la presión excesiva.

Al girar la tuerca de regulación se va presionando el conjunto de muelles contra el pistón y este a su vez a la bola y al muelle de compresión, la reacción es que se va incrementando la presión de salida del fluido, es decir el fluido se suministrará a más presión hacía los distintos elementos que componen el circuito. El muelle irá absorbiendo las pulsaciones de la bomba o bien las fluctuaciones de presión provinientes del circuito primario, es decir del fluido antes de la entrada al regulador.

Es importante resaltar que al ponerse en marcha por primera vez un regulador de presión, ya sea del tipo que sea, la tuerca de regulación esté totalmente floja, con lo que el fluido saldrá a la menor presión posible que admita el modelo de regulador, de esta manera no provocaríamos un daño potencial a elementos posteriores.

Los reguladores de pistón son adecuados para trabajar con grasas, aceites y siliconas sin aditivos.

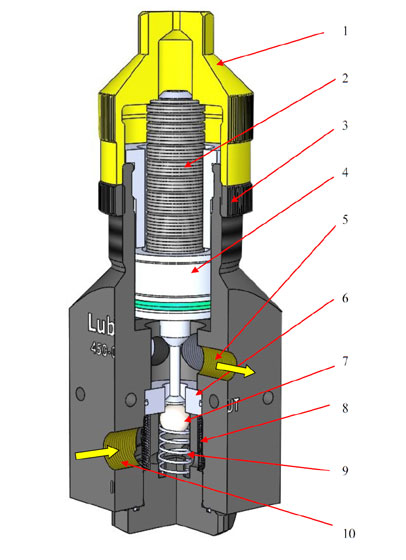

SECCIÓN Y PARTES INTERNAS DE UN REGULADOR DE PRESIÓN DE MEMBRANA O DIAFRAGMA

- Tuerca de regulación. Aumentaremos o disminuiremos la presión.

- Conjunto de muelles.

- Contratuerca.

- Pistón

- Salida del fluido una vez regulado.

- Asiento bola.

- Bola de Carburo de tungsteno

- Elemento filtrante

- Muelle de compresión.

- Entrada fluido.

Cuando deben usarse los reguladores de presión:

- Sistemas de dosificación que por su diseño, se deban ajustar o equilibrar distintas presiones de trabajo.

- Circuitos donde haya distintos tipos de dosificadores que por sus características condicionen las presiones de entrada.

- Circuitos de largos tramos de tuberías o flexibles.

- Cuando se necesite una entrada del fluido en los dosificadores a una presión precisa y determinada.